Toz toplama sistemleri,

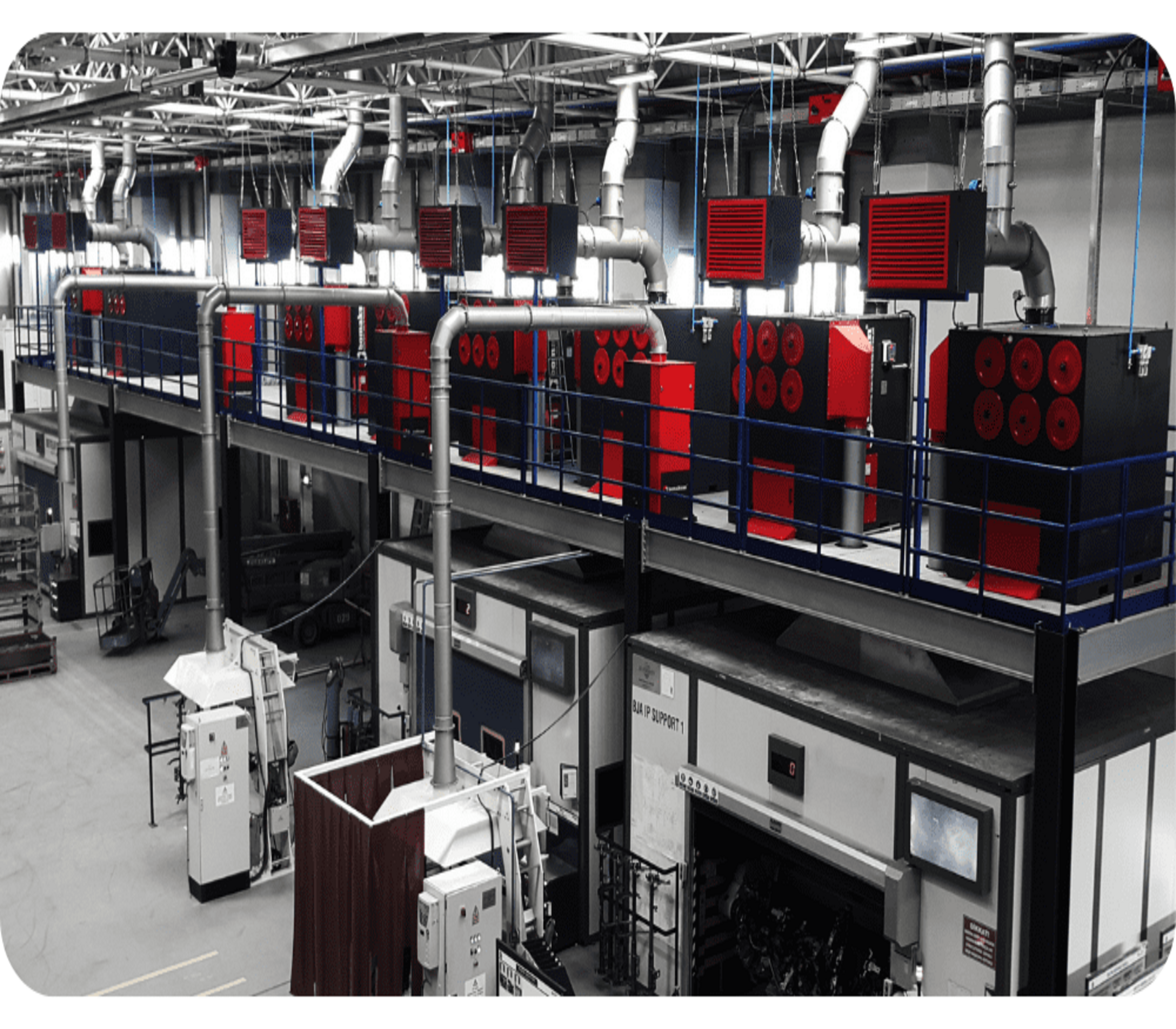

Endüstriyel işletmelerde üretilen toz ve partiküllerin kontrol altında tutulması ve temiz hava kalitesinin korunması amacıyla kullanılan sistemlerdir. Bu sistemler, çeşitli endüstriyel süreçlerde ortaya çıkan toz, duman, parçacıklar ve diğer kirleticilerin emilmesini, filtrelenmesini ve uygun bir şekilde bertaraf edilmesini sağlar. Toz toplama sistemleri, işçi sağlığını korumak, üretim süreçlerini optimize etmek ve çevre standartlarına uymak gibi birçok avantaj sağlar.

Üretim alanlarında ortaya çıkan ve ortamdan uzaklaştırılması istenen tozun yapısına, cinsine, tanecik boyutuna, kütlesel ağırlığına ve toz yoğunluğuna bağlı olarak filtre seçimi yapılmaktadır.Bu kapsamda Jet Pulse Filtre , Siklon (Santrifüj) Filtre , Titreşim Motorlu Filtre, Sulu Filtre, Mobil Filtre, Yağ buharı – Yağ dumanı filtresi ve prosese özel imal edilen filtrelerden en uygunu seçilerek, doğru mühendislik tasarımı, projelendirme ve uygulama ile birlikte maksimum verimlilikte tozsuzlaştırma sağlanmaktadır.

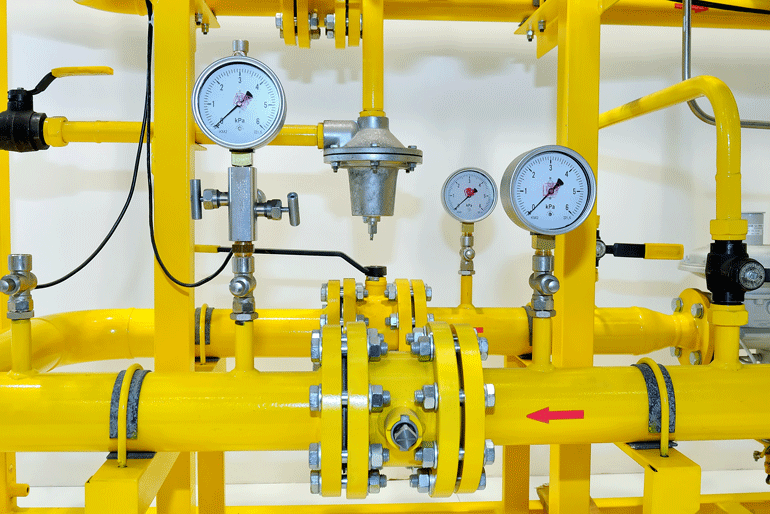

Toz toplama sistemlerinin ana bileşenleri şunları içerir:

Emiş Sistemleri:

Toz toplama süreci, tozun kaynağından emilmesi ile başlar. Bu amaçla, vakum sistemleri, emiş kapıları ve hava hızını düzenleyen ayarlanabilir bağlantılar gibi emiş ekipmanları kullanılır.

Filtrasyon Sistemleri:

Emilen havadaki toz ve partiküllerin ayrılması ve temiz hava üretimi için filtreler kullanılır. Yüksek verimli partikül hava (HEPA) filtreleri veya torba filtre sistemleri gibi farklı filtre tipleri mevcuttur.

Toz Kutuları ve Toplama Hazneleri:

Filtrelenen tozlar genellikle toz kutuları veya toplama haznelerinde biriktirilir. Bu birikim noktaları düzenli aralıklarla temizlenir ve tozun güvenli bir şekilde bertaraf edilmesi sağlanır.

Taşıma ve Atık Bertaraf Sistemleri:

Toplanan toz ve partiküller, uygun bir atık bertaraf sistemine taşınmalıdır. Bu, endüstriyel süpürme sistemleri, taşıma konveyörleri veya vakum sistemleri ile yapılabilir.

Kontrol Panelleri ve Otomasyon Sistemleri:

Toz toplama sistemleri genellikle bir kontrol paneli veya otomasyon sistemine sahiptir. Bu sistemler, toz toplama sürecini izlemek, kontrol etmek ve optimize etmek için kullanılır.

Toz toplama sistemlerinin avantajları şunlar olabilir:

İşçi sağlığını korur: Tozların solunması, solunum rahatsızlıklarına neden olabilir. Toz toplama sistemleri, işçilerin sağlığını korumak için etkili bir yol sağlar.

Üretim süreçlerini korur: Toz toplama, üretim ekipmanlarını korur ve bakım maliyetlerini azaltabilir.

Çevresel uyumluluk: Endüstriyel işletmelerin çevresel standartlara uyumlu olmalarına yardımcı olur.

Temiz hava kalitesi: Toz toplama sistemleri, iç mekan hava kalitesini artırarak çalışma ortamını daha konforlu hale getirir.

Her endüstri ve uygulama için farklı ihtiyaçlara uygun toz toplama sistemleri bulunabilir. Sistem seçimi, işletme tipi, üretim süreçleri ve toplama gereksinimleri dikkate alınarak yapılmalıdır.

Uygulama Alanları

- İLAÇ SANAYİ

- GIDA SANAYİ

- KİMYA SANAYİ

- KAĞIT SANAYİ

- DÖKÜMHANE

- KUMLAMA

- TAŞLAMA

- PLAZMA VE LAZER KESİM

- KAYNAK DUMANI

- YAĞ BUHARI

Airtes Endüstriyel Toz Toplama Sistemleri olarak ”Endüstriyel Toz Toplama Sistemleri’’ üzerine proje tasarım, mühendislik, uygulama hizmetleri vermekteyiz.

Sektörde deneyimli kadromuz ile tesisinizde kullanılan veya kullanılabilecek olan toz toplama sistemlerinde doğru mühendislik çalışmaları ile tasarım,projelendirme ve uygulama safhalarında anahtar teslimi kurulum ile bir bütün olarak hizmet vermekteyiz.

Yüksek bilgi birikimine sahip, alanında uzman personelimiz ile doğru projelendirme ve toza uygun yüksek verimli ekipman seçimi ile maksimum enerji tasarrufu sağlamaktayız.

Endüstriyel tesisler için gerçekleştirdiğimiz mühendislik faaliyetlerimizle, Avrupa ve Dünya standartlarına uygunluk çerçevesinde, güven ve kaliteyi en önde tutarak sizlere daha temiz bir çalışma ortamı oluşturmayı amaçlamaktayız.

Gıda Sanayi Toz Toplama Sistemleri

Üretim esnasında katkı maddesi olarak kullanılan veya direkt olarak üretilen şeker,nişasta,un,tuz,kakao tozu,pudra tozu,çay,fındık,ayçiçeği,buğday,mısır gibi organik ve inorganik tozların ortaya çıkması ve üretim alanına yayılması ile gerek insan sağlığı,gerekse de bazı tozların patlayıcı olma özelliğinden kaynaklı olarak iş güvenliği açısından, kaynağından emilip merkezi bir ünitede toplanması gerekmektedir.

İlaç Sanayi Toz Toplama Sistemleri

İlaç Üretimi ve paketlemesinde Granülasyon,Film Kaplama,Karıştırma,Paketleme hatlarında ortaya çıkan tozlar kimyasal niteliği dolayısıyla iş sağlığı ve güvenliği açısından tehlikeli tozlar olup bu tozların merkezi ve güvenli bir ünitede toplanması gerekmektedir.

Ağaç ve Kağıt Sanayi Toz Toplama Sistemleri

Ağaç ve Kağıt üretiminde selülozik hamurun kağıda dönüştürülmesi ( Converting) aşamasında ortaya çıkan selüloz tozu iş sağlı ve güvenliği açısından tehlikeli tozlar sınıfında yer almaktadır.Bu tozların merkezi toz toplama sisteminde toplanması gerekmektedir.

Lastik ve Kaçukuk Toz Toplama Sistemleri

Lastik ve Kauçuk üretimi esnasında ortaya çıkan zararlı kauçuk tozlarının ve dumanın merkezi bir ünitede toplanması gerekmektedir.

Yağ Dumanı Toz Toplama Sistemleri

Yağ dumanı içeriğinde % 100 yağ barınıran ve su bazlı karışım içeren dumanlar olarak ikiye ayrılırlar.Üretim alanlarında Pres makinası,Cnc ve dik işleme makinları,Kaplama makinaları gibi metal işleme tesislerinin olmazsa olmaz cihazlarından çıkan dumanlardır.Bu dumanların lokal veya merkezi çözümlerle filterelenmesi gerekmektedir.

Plastik Üretim Tesisi Toz Toplama Sistemleri

Plastik üretim sektöründe malzemelerin imalat aşamasından taşıma, öğütme, eleme, karıştırma, kurutma ve dozajlama aşamalarına kadar farklı tanecik boyutlarında ve iş sağlığı açısından tehlikeli olabilecek tozlar açığa çıkmaktadır.

Karıştırma ve harmanlama,

Kırma ve öğütme,

Kurutma,

Taşıma ve aktarma,

Paketleme

Aşamalarında ortaya çıkan tozların, merkezi veya lokal toz toplama üniteleri ile toplanması gerekmektedir.

Ambalaj SanayiToz Toplama Sistemleri

Her türlü plastik,kağıt,karton ambalaj üretimi esnasında ortaya çıkan selülozik veya plastik içerikli tozlar üretİm alanına yayılarak iş sağlığı ve güvenliği hususunda çeşitli problemler oluşturmakatadır. Bu tozlar, üretim alanında havada asılı kalabildiği gibi, direkt maruziyet olarak da karşımıza çıkmaktadır. Aynı zamanda, özellikle kağıt ve karton ambalaj üretimi esnasında ortaya çıkan kırpıntıların geri dönüşümde kullanılmak üzere transferi de büyük önem arz etmektedir. Oluşabilecek toz problemlerinde, tozun kaynağından yakalanıp merkezi bir toz toplama sistemine gönderilmesi, kırpıntıların ise yüksek basınçlı fanlar yardımı ile toplayıcı kanallarda birikimini engelleyerek geri dönüşüm konteynerlerine gönderilmesi gerekmektedir.

Metal ve DÖküm Sanayi Toz Toplama Sistemleri

Metal İşleme Tesislerinde taşlama,kesme,pres,lazer kesim,cnc ve dik işleme makinalarından ortaya çıkan metal tozlarının kaynağından emilip merkezi bir ünitede veya lokal çözümlerlerle toplanması gerekmektedir.

ERGİTME OCAKLARINDAN TOZ ve DUMAN TOPLAMA

İndiksiyon ocakları, dökme ve soğutma hatlarında toz ve duman filtrasyon sistemi aşağıda belirtilenler açısından oldukça önemlidir;

– Verimlilik

– İş sağlığı ve güvenliği

– İç ortam hava kalitesi – Yasal yönetmelikler

– Sürdürülebilirlik

– Çevre

Airtes Endüstriyel Toz Toplama Sistemleri, ergitme bölümü filtrasyonu konusunda en iyi çözümü sunabilmek için ocak üreticileri ile yakın olarak çalışmaktadır. İndiksiyon ocaklarından toz ve duman emişi ocak üreticileri tarafından üretilen hidrolik davlumbazlar ile sağlanabildiği gibi kanopiden ya da şarj metoduna göre ocağın yanına monte edilen yatay davlumbazlarla da sağlanabilir. Sfero işlemi sırasında açığa çıkan duman ise hareketli davlumbazlarla toplanıp filtre ünitesinde temizlenebilir.

KUM HAZIRLAMA TESİSİNDEN TOZ ve DUMAN TOPLAMA

Kum Hazırlama tesislerinden toz ve duman emişi aşağıda belirtilen sebeplerden dolayı oldukça önemlidir;

– Reçine gibi katkı maddelerinin tüketiminden tasarruf

– Bitmiş üründe yüksek yüzey kalitesi sağlayabilme

– İç ortam hava kalitesinin iyileşmesi sayesinde daha güvenli ve sağlıklı çalışma ortamı

– Tozsuz ortamlar, iş sağlığı ve güvenliği açısından daha güvenli ortamlardır. Hem tozun elektronik aksamlara verebileceği zararlardan kaynaklanan arızalar sonucu, hem de iç ortam hava kalitesini bozmasından kaynaklanan sağlık risklerini minimize eder.

– Toz toplama sistemleri, açığa çıkan tozun kontrollü olarak bertaraf edilmesini sağlar. Toz toplama sistemi olmayan uygulamalarda toz, hava yoluyla kontrolsüz olarak çevreye yayılır ve bu durum başta hava kirliliği olmak üzere bir çok çevresel zarara sebebiyet vermektedir.

SİLOLARDAN TOZ ve DUMAN TOPLAMA

Silolardan fazla tozun tahliyesi aşağıda belirtilen sebeplerden dolayı oldukça önemlidir;

– Bitmiş üründe yüksek yüzey kalitesi sağlayabilme

– İç ortam hava kalitesinin iyileşmesi sayesinde daha güvenli ve sağlıklı çalışma ortamı

– Tozsuz ortamlar, iş sağlığı ve güvenliği açısından daha güvenli ortamlardır. Hem tozun elektronik aksamlara verebileceği zararlardan kaynaklanan arızalar sonucu, hem de iç ortam hava kalitesini bozmasından kaynaklanan sağlık risklerini minimize eder.

– Toz toplama sistemleri, açığa çıkan tozun kontrollü olarak bertaraf edilmesini sağlar. Toz toplama sistemi olmayan uygulamalarda toz, hava yoluyla kontrolsüz olarak çevreye yayılır ve bu durum başta hava kirliliği olmak üzere bir çok çevresel zarara sebebiyet vermektedir.

TAŞLAMA VE KUMLAMADA TOZ ve DUMAN TOPLAMA

Taşlama ve Kumlama esnasında açığa çıkan tozun emişi aşağıda belirtilen sebeplerden dolayı oldukça önemlidir;

– Bitmiş üründe yüksek yüzey kalitesi sağlayabilme

– İç ortam hava kalitesinin iyileşmesi sayesinde daha güvenli ve sağlıklı çalışma ortamı

– Tozsuz ortamlar, iş sağlığı ve güvenliği açısından daha güvenli ortamlardır. Hem tozun elektronik aksamlara verebileceği zararlardan kaynaklanan arızalar sonucu, hem de iç ortam hava kalitesini bozmasından kaynaklanan sağlık risklerini minimize eder.

– Toz toplama sistemleri, açığa çıkan tozun kontrollü olarak bertaraf edilmesini sağlar. Toz toplama sistemi olmayan uygulamalarda toz, hava yoluyla kontrolsüz olarak çevreye yayılır ve bu durum başta hava kirliliği olmak üzere bir çok çevresel zarara sebebiyet vermektedir.

Her büyüklükte parçanın taşlanması sırasında çok fazla toz ve duman açığa çıkar. Çalışma ortamınızı sağlıklı ve güvenli tutmak için bu toz ve dumanın verimli bir şekilde çıkarılması ve toplanması gerekir.

Taşlama ve kumlama işlemlerinin ana amacı, döküm parçanın yüzey kalitesini arttırmaktır. Bu amaca ulaşabilmek için insanlar (veya robotlar) döküm parçaların üzerinde bulunan istenmeyen küçük parçaları yüzeyden temizlerler. Bu temizlik işlemi yoğun toz ve duman açığa çıkmasına sebep olur. Bu toz ve dumanın döküm parçanın üzerine tekrar yapışıp yüzey kalitesini bozmasını önlemek için toplanarak filtre edilmesi gerekmektedir.

CNC İŞLEM ATÖLYELERİNDE YAĞ BUHARI TOPLAMA

CNC İşlem sırasında açığa çıkan yağ buharının emişi aşağıda belirtilen sebeplerden dolayı oldukça önemlidir;

– CNC makinesinin sürdürülebilirliği

– İç ortam hava kalitesinin iyileşmesi sayesinde daha güvenli ve sağlıklı çalışma ortamı

– Yağ buharı oluşumu, iş sağlığı ve güvenliği açısından ciddi riskler oluşturur. Yağ buharının hem elektronik aksamlara verebileceği zararlardan kaynaklanan arızalar sonucu, hem de iç ortam hava kalitesini bozmasından kaynaklanan sağlık risklerini minimize eder. Bunun yanında yağ buharı kaygan zeminler oluşturur, ve iş kazalarına davetiye çıkarır.

– Yağ buhaır filtre sistemleri, açığa çıkan yağ buharının kontrollü olarak toplanarak geri kazanılmasını sağlar. Aksi takdirde açığa çıkan yağ buharı fabrikanın istenmeyen yerlerinde birikmeler yapacaktır. Yağ buharı filtre sistemi olmadığı zaman, geri kazanılarak tasarruf elde edilebileceği yerde iş kazası riskleri ve iş güvenliği riskleri ortaya çıkar.

CNC İşleme sırasında, metalleri yağlamak veya soğutmak için genellikle yağ, emülsiyonlar veya su kullanılır. Mil ve metal arasındaki temas yüzeyindeki yüksek sıcaklık nedeniyle, bu sıvılar buharlaşır. Bu buharlaştırılmış buhar, genellikle yağ buharı olarak adlandırılır ve makine parçalarını temiz tutmak için çıkarılması ve filtrelenmesi gerekir.

Kumlama uygulaması, metal, döküm, plastik ve kompozit malzemeler gibi birçok malzemenin yüzeyindeki düzensizlikleri gidermek için sanayide sıkça kullanılan bir işlemdir. Kumlama prosesinde kum, çelik bilye, plastik bilyeler, ceviz kabukları veya çakıl gibi malzemeler, basınçlandırılmış bir alandan, tabanca yardımıyla yüksek hızlı bir şekilde kumlanan malzeme doğru püskürtülmektedir. Bu işlemin asıl amacı parçaların yüzeylerinin temizlenmesi ve olası kaplama, boyama vb işleme hazır edilmesidir.

Kumlama Nedir ? Kumlama Nasıl Yapılır

Endüstriyel üretim tesislerinde sıkça kullanılan kumlama sistemleri, metal yüzeylerde temizlik ve işleme yapılmasını sağlar. Bu işlem sonrasında metal yüzeyler hem temizlenmiş olur, hem de yüzeylerdeki korozyon giderilir.

Kumlama işlemleri yangın veya patlama gibi istenmeyen sonuçlar doğurabilmesi sebebiyle yüksek güvenlik gerektirir. Bu nedenle de kumlama sistemlerinde doğru havalandırma sistem seçimi gerektirir.

Kumlama esnasında ortaya çıkan toz ve dumanın da insan sağlığı açısından mekandan hızla uzaklaştırılması gerekir. Bunun için mutlaka hava filtrasyon sistemi kullanmak gerekir.

Kumlama İşlemi Nedir?

Kumlama, yüzey temizleme ve hazırlama işlemlerinde kullanılan bir yöntemdir. Bu işlemde, yüksek hızda bir kum jeti kullanılarak malzemenin yüzeyine basınçlı hava ile kum püskürtülür. Bu sayede malzemenin yüzeyindeki kir, pas, boyalar ve diğer kalıntılar etkili bir şekilde temizlenir. Kumlama işlemi ayrıca yüzeyin pürüzlendirilmesi veya yüzey hazırlığı için de kullanılabilir.

Kumlama İşleminin Yöntemleri

Kumlama işlemi farklı yöntemlerle gerçekleştirilebilir. Bu yöntemler arasında şunlar bulunur:

Basınçlı Hava Kumlama: Basınçlı hava ile kum püskürtülerek yüzeyin temizlenmesi sağlanır.

Silindirik Kumlama: Silindirik parçaların yüzeyinin temizlenmesi veya pürüzlendirilmesi için kullanılır.

Olağanüstü Kumlama: İç ve dış yüzeylerin aynı anda kumlama işlemine tabi tutulduğu bir yöntemdir.

Köşe Kumlama: Köşelerin ve zor ulaşılabilen bölgelerin temizlenmesi için özel olarak tasarlanmış bir yöntemdir.

Kumlama için Hangi Maddeler Kullanılır?

Kumlama işlemi için çeşitli malzemeler kullanılabilir. En yaygın olarak kullanılan malzeme kum türleridir. Bu kumlar genellikle silika kumu, alüminyum oksit kumu veya çelik bilya gibi malzemelerden oluşur. Kumlama işlemi için seçilen malzeme, işlenecek yüzeyin özelliklerine, temizleme derecesine ve istenen sonuca bağlı olarak belirlenir.

KUMLAMA ESNASINDA AÇIĞA ÇIKAN TOZ VE DUMAN

Kumlama operatörleri, yapılan işlemin doğasından dolayı tozla birlikte yaşar. Sürekli toza maruz kalınan bir işlem olduğu için bu işi yapan operatörler, çalışma ortamlarında tozun yoğunluğunun azaltılmasının önemini çok iyi bilmektedirler.

Kumlama tozu karakteristiği, kullanılan ekipmanlara, kumlanan malzemenin cinsine ve parçaları kumlarken çıkardığınız kaplamaya bağlıdır.

Kumlama uygulamasında esnasında açığa çıkan partiküller, yüksek basınçlı püskürtme sebebiyle kumlanan malzemeden ayrılan kaplamadan, kumlanan malzemeden ve kumlama esnasında püskürtülen malzemeden oluşmaktadır. Kumlama için püskürtülen malzemelerin büyük çoğunluğu büyük boyutlarda olduğu direkt olarak kumlama yapılan bölgenin tabanına düşmektedir. Ancak diğer partiküllerin boyutu 0,5 – 5,0 mikron aralığında değişmektedir. Özellikle 1 mikron ve altı partiküller (submicron) insan sağlığı için oldukça tehlikelidir ve solunması durumunda geri döndürülemez hasarlara yol açabilir. Kumlama uygulaması esnasında açığa çıkan partiküllerin düzensiz boyutu, şekli ve kaba yapısı onları oldukça aşındırıcı yapmaktadır. Aşındırıcı tozların toplanmasına yönelik sistemler tasarlanırken çok dikkatli olunması gerekmektedir. Kumlama esnasında tehlikeli maddeler kullanıldığında ya da malzemenin yüzeyinden tehlikeli malzemeler çıkartılırken oldukça dikkatli olunmalıdır. Bu esnada özel önlemler alınması gerekebilir.

Kumlama uygulaması yaygın olarak kapalı kumlama makinelerinde veya özel püskürtme odalarında gerçekleştirilmektedir. Kumlama yapılan tüm bölümler, hem çalışan sağlığı için hem de fabrikanızda kullanılan ekipmanların bakım masraflarının daha az olması için çok iyi bir toz toplama sistemine sahip olmalıdır.

Kumlama İşlemi Sırasında Oluşan Toz ve Dumanların Kaynağı

Kumlama işlemi sırasında açığa çıkan toz ve dumanlar, kullanılan kumun yüzeydeki kir, pas veya boyaları kaldırması sonucu oluşur. Ayrıca, işlenen malzemenin yüzeyinden çıkan partiküller de toz ve duman oluşumuna katkıda bulunur. Bu toz ve dumanlar, işlem yapılan malzeme ve kum türüne bağlı olarak değişiklik gösterebilir.

Kumlama İşlemi Sırasında Toz ve Dumanların Oluştuğu Aşamalar

Kumlama işlemi sırasında toz ve duman oluşumu birkaç aşamada gerçekleşir. İlk aşamada, kum püskürtüldüğünde malzemenin yüzeyinden kir, pas ve boyalar kaldırılırken toz ve duman açığa çıkar. İkinci aşamada, kumun hızlı bir şekilde yüzeye çarpmasıyla birlikte daha fazla toz ve duman oluşur. Son aşamada ise, toz ve dumanlar havada süzülerek işlem yapılan alanda yayılır.

Kumlama sistemi sırasında ortaya çıkan toz ve dumanı toplamaya yönelik emiş sistemlerinde farklı yönerge ve yöntemler bulunur. Oluşan toz ve dumanın filtre edilebilmesi için en az MERV 15 sınıfı filtrelerin kullanılması önem taşır.

Bakır veya paslanmaz çelik gibi yüzeylerin kumlanması sırasında ortaya çıkan ve daha zararlı olan partiküllerin filtre edilmesi için de en az MERV 16 sınıfı filtreler tercih edilmelidir. Bu filtrelerin değerleri ise ortaya çıkacak partiküllerin zarar seviyelerine ve büyüklüklerine göre değişiklik gösterir.

Sanayi alanlarında kumlama esnasında ortaya çıkan zararlı partiküllerin filtrasyonunun sağlanması için filtre medyaları kullanılır. Filtre medyaları filtrelerdeki uluslararası standartları ifade eden minimum verimlilik raporlama değerlerini (MERV) karşılamaya yardımcı olur.

Kumlama İşlemi Sırasında Ortaya Çıkan Tozun Toplanmasının Önemi

Kumlama işlemi sırasında havaya yayılan tozların çalışanların solunum sistemlerine karışabilme ihtimaline karşı filtrelenmesi çok önemlidir. İnsan sağlığı açısından 1 mikron ve daha düşük partiküllerin zararlı olduğu ve toplanması gerektiği uzmanlar tarafından belirtilir.

Havaya karışmayan ancak büyüklükleri nedeniyle yüzeylere düşen partiküllerin de temasla taşınmalarını engellemek için toplanması da son derece önemlidir. Bu tür partiküller aynı zamanda yangın ve patlama riski de oluşturabilir.

Airtes Endüstriyel Toz Toplama Sistemleri, hava filtrasyon sistemlerinde profesyonel ekibi ve tecrübesiyle öne çıkar. İnsan sağlığı için etkin sistemleri, düşük enerji tüketimi ve yüksek performans teknolojisiyle çözüm sunar. Sanayi alanlarınız için en uygun hava filtrasyon sistemini bulmak için Airtes Endüstriyel Toz Toplama Sistemleri’ın çözümlerinden yararlanabilir, iletişime geçebilirsiniz.

Kumlama uygulaması esnasında açığa çıkan toz ve duman oldukça aşındırıcıdır ve Kumlanan malzemeye göre yangın ve patlama riskine sahip olabilir. Bomaksan mühendisleri sizin kumlama uygulamanıza özel ürün seçimleri yapar. Patlama riski olan uygulamalara yönelik ATEX sertifikalı ekipmanlarla EX-PROOF filtre ünitesi imalatı yapılabilir ve her türlü yangın ve patlama riskine karşı alınması gereken önlemler konusunda müşterilere özel çalışmalar yapılabilmektedir.

Verimli ve sağlıklı bir çalışma ortamı oluşturulabilmesi için tüm bu malzemelerden kaynaklanan duman ve tozun sağlıklı ve etkili bir şekilde çalışanların soluma havasından uzaklaştırılması ve filtre edilmesi gerekmektedir. Son yıllarda artan farkındalık ve bilinç sayesinde iş kazalarına ve iş hastalıklarına yönelik önlemleri arttırmayan fabrikalar, hem kalifiye eleman sıkıntısı yaşamakta, hem de uzun vadede ciddi sonuçları olan davalarla yüzleşmektedirler. İş kazalarına ve iş hastalıklarına yönelik önlemleri en üst düzeyde alan firmalar ise, sürdürülebilir bir üretim merkezi sağlamanın yanı sıra çalışan memnuniyeti sayesinde artan verimliliklere sahip olurlar.

Çimento hammaddeleri olan kalker ve şist; patlatmalı kazı yöntemi ile kazıcı yükleyici, sondaj, kompresör, taşıyıcı gibi ekipmanlar kullanılarak ocaktan çıkarılır. Boyut küçültme işleminden sonra öğütülen kalker ve diğer hammaddeler önceden belirlenmiş oranlarda karıştırılır. Elde edilen karışım döner fırınlarda pişirilerek klinker formunu alır. Çimentonun ana malzemesi olan yarı mamul klinker ile istenilen çimento çeşidine göre alçı taşı, tras, kül, demir gibi diğer katkı maddeleri karıştırılarak çimento değirmeninde öğütülmesiyle toz halindeki bağlayıcı olan çimento elde edilir. Elde edilen çimento yatayda havalı bant ve düşeyde yükseltici (elevator) aracılığı ile çimento silolarına taşınır ve stoklanır. Bu stoklardan paketleme ünitesinde paketlenerek veya dökme olarak satışa sunulur.

NERELERDE TOZ/DUMAN/YAĞ BUHAR ÇIKIYOR?

Geleneksel olarak toz emisyonları (PM) ve özellikle fırın bacalarından yapılan toz emisyonları çimento imalatı ile ilgili en önemli çevresel konulardan biri olmuştur. Toz emisyonlarının ana kaynakları ham malzeme hazırlama prosesi (farin değirmenleri), öğütme ve kurutma birimleri, klinker pişirme prosesi (fırınlar ve klinker soğutucuları) yakıt hazırlama ve çimento öğütme üniteleridir (değirmenler). Bir çimento tesisindeki aşağıda belirtilen yan prosesler, atık kullanımından bağımsız olarak toz emisyonlarına yol açar:

* hammaddelerin kırılması

*hammadde konveyörleri ve elevatörleri

* hammadde ve çimento depolama

* hammadde, çimento ve kömür öğütme değirmenleri

* yakıtların (petrokok, taş kömürü, linyit) depolanması, ve

* çimento sevkiyatı (yükleme).

Tüm bu prosesler esnasında tozlu malzemelerden büyük miktarlarda gaz akışı olur. Kırma, öğütme ve sevkiyat gibi durumlarda, ekipmanlar üzerinde hafif emme uygulanır ve bu kaynaklar normal olarak torbalı filtrelerle donatılır.

Tüm bu işlemlerin gerçekleşmesi için kullanılan ana ekipmanlar; hammadde ocaklarında kullanılan ekipmanlar ve fabrikada kullanılan kırıcılar, farin değirmenleri, döner fırın, çimento değirmenleri, taşıyıcılar ve silolardır.

NEDEN TOZ TOPLAMA SİSTEMİ GEREKİYOR?

Çimento, toz özellikli bir mamül olduğundan dolayı, üretim prosesi sırasında gerek proses filtresyon sistemleri, gerekse çevre emisyon değerleri açısısından filtrasyon sistemleri kullanılması zorunlu bir malzemedir.

Farin değirmeni prosesinde ESP’de tutulan tozlar, homojenleştirme silosuna taşınmaktadır. Benzer şekilde kömür değirmeni prosesinde (katı yakıtlı döner fırın kullanılan proseslerde) filtrede tutulan kömür tozu döner fırında kullanılmaktadır. Döner fırın sonrası klinker halini alan malzeme, döner fırın çıkışı sonrasında soğutucu filtre sistemi kullanılmaktadır. Klinker malzemesi depolanmak üzere klinker stokholünde konveyör bantlarla taşınır. Nihai ürün çimento üretimi için, klinker çimento değirmeninde mineral bileşenlerle öğütülürken, proseste filtre sistemi kullanılmaktadır.

DOĞRU TOZ TOPLAMA SİSTEMİ SEÇERKEN NELERE DİKKAT ETMEK GEREKİR?

Çimento sektöründe filtre sistemi seçimi yapılırken öncelikle üretim aşamasında kullanılacağı prosesin bilinmesi gereklidir. Proses belirlendikten sonra filtrasyon debi tespiti, sıcaklık, filtrasyon malzemesi, gaz kanalları, tutulan tozların taşınımı, vb. konular sırasıyla belirlenmelidir.

Çimento üretimdeki malzemeler aşındırıcı özellikli malzemeler olduğundan düz kanallar yerine açılı gaz kanalları kullanılmalıdır. Gaz kanallarında kullanılacak dirsek,vb. yön değişimi noktalarında bazalt kaplamalı kanal malzemeleri kullanılmalıdır.

Çimento sektöründe filtrasyon sistemi tedarikçisinden müşterinin tozsuzlaştırma problemlerine efektif çözüm önerileri getirmesi, sektörde deneyim sahibi olması, yedek parça tedariğinde sorunsuz destek vermesi talep edilmektedir.

NEDEN Airtes Endüstriyel Toz Toplama Sİstemleri ?

Airtes Endüstriyel Toz Toplama Sİstemleri, endüstriyel filtrasyon sistemlerinde yenilikçi kurumsal yapısı, sektörde deneyimli kadrosu, farklı proseslere uygun özgün çözümler üreten firma olup, kaliteli ürün ve üretim yapısıyla tozsuzlaştırma sektöründe güçlü referanslara sahiptir.

Çimento sektöründe istenilen emisyon değerlerine Airtes Endüstriyel Toz Toplama Sİstemleri filtrasyon sistemleri ile kolaylıkla ulaşılabilir. Tozsuzlaştırma probleminin çözümüne yönelik mühendislik çözümleri ile birlikte, teknik servis, yedek parça desteği sağlanılmaktadır.

EMİŞ SİSTEMİ TASARLARKEN NELERE DİKKAT EDİLMELİ?

Tozun ve dumanın emişine yönelik havalandırma sistemi tasarlarken dikkat edilmesi gereken başlıca hususlar şunlardır;

Aşındırıcı toza dayanıklı çelik kanallar

Toz Toplama esnasında açığa çıkan toz aşındırıcı özellikte olduğu için spiral kenetli galvaniz borulama bu uygulama için uygun değildir. Spiral kenetli borularla yapılan sistemler kısa sürede sorunlar çıkartmaya başlamaktadırlar.

Yangın Riskine karşı önlemler

Tozlar malzemenin cinsine göretozu ve dumanı yangın riskine sahiptir. Bu riskin oluştuğu durumlarda hem filtreye kıvılcım ulaşmasına yönelik önlemler alınmalı, hem de olası bir yangın durumunda zararı minimize edecek önlemler alınmalıdır.

Patlama Riskine Karşı Önlemler

Tozlar malzemenin cinsine göre tozu ve dumanı patlama riskine sahiptir. Bu riskin oluştuğu durumlarda hem filtreye kıvılcım ulaşmasına yönelik önlemler, hem de olası bir patlama durumunda zararı minimize edecek önlemler alınmalıdır.

Elektrik Sarfiyatını Düşürmeye Yönelik Tasarım

Her endüstrid uygulamaları olabilmektedir.Nasıl bir uygulama olursa olsun elektrik tüketimini ve ilk yatırım maliyetini düşürmek için sistem tasarımcısı mutlaka toz ve duman emişini mümkün olan en yakın noktadan almalıdır. Emiş noktasının yakın olmasının yanı sıra emiş yapılan bölgenin mümkün olduğu kadar kapalı olması da hem ilk yatırımdaki cihaz büyüklüğünü küçültecek hem de elektrik tüketimini en aza indirecektir. Bu tip sistem tasarımlarında Airtes Mühendisleri sizlere yardımcı olacaklardır.

Doğru Filtre ve Doğru Ünite Seçimi

Sizde Toz Toplama Sistemleri ve diğer hizmetlerimiz hakkında bilgi almak istiyorsanız 0216 606 25 38 numaralı telefondan ve [email protected] mail adresinden bizimle iletişime geçebilirsiniz.